Face à la complexité grandissante des projets industriels, la quête d’une structure tubulaire performante se transforme en défi stratégique. Entre exigences techniques, contraintes environnementales et impératifs économiques, chaque décision influence la robustesse, la durabilité et la rentabilité des installations.

S’appuyer sur les dernières innovations, sélectionner les matériaux adaptés, optimiser l’assemblage et anticiper la maintenance deviennent les clés d’un projet réussi. Le parcours commence par le choix du support, se poursuit avec une fabrication précise, avant d’intégrer les avancées technologiques et les solutions écoresponsables pour bâtir des infrastructures fiables et pérennes.

Comment choisir la structure tubulaire adaptée à votre projet industriel

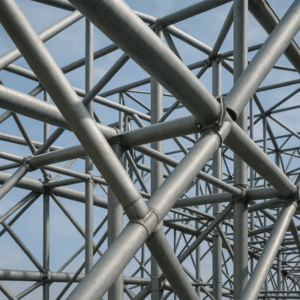

La structure tubulaire occupe une place stratégique dans l’ingénierie moderne. Sa conception offre une grande flexibilité pour répondre aux exigences de formes et d’usages variés. Les secteurs de la construction, de l’énergie et des infrastructures misent sur ces structures pour garantir robustesse et efficacité.

Le choix du support dépend du contexte d’utilisation et des charges à supporter. L’acier, l’aluminium et d’autres matériaux innovants se distinguent par leur résistance et leur durabilité.

La compatibilité entre tubes, raccords et embouts conditionne la facilité d’assemblage et la performance globale.

La fixation mécanique ou la soudure représente une étape déterminante. Les critères de sélection intègrent la rapidité de montage, la maintenance simplifiée et la possibilité de modification future.

Les innovations récentes permettent un assemblage précis, fiable et évolutif.

Principaux critères pour une sélection optimale

- Type de matériau utilisé

- Compatibilité des raccords et embouts

- Résistance mécanique et stabilité

- Facilité de montage et démontage

- Adaptation aux contraintes environnementales

- Possibilité de modification ou d’extension

Quelles sont les étapes clés de fabrication et d’assemblage des structures tubulaires

La fabrication débute par une coupe précise des tubes selon les spécifications du projet. Les procédés automatisés, comme l’usinage CNC, garantissent une conformité dimensionnelle parfaite. Ce niveau de précision conditionne la solidité de l’assemblage final.

Le marquage et l’alignement des pièces permettent une organisation optimale lors de l’assemblage. Cette étape simplifie la fixation, assure la stabilité et limite les risques d’erreur. L’alignement précis favorise la sécurité et la durabilité de la structure.

Le choix entre fixation mécanique et soudure dépend des exigences de résistance et d’étanchéité. La soudure offre une connexion durable, renforçant la robustesse. Les contrôles qualité sur les joints garantissent la performance et la fiabilité, même pour les formes complexes.

Étapes incontournables de l’assemblage tubulaire

- Préparation et coupe des tubes

- Vérification de la conformité dimensionnelle

- Marquage et alignement des composants

- Fixation mécanique ou soudure des éléments

- Contrôle qualité des assemblages

Quels avantages offrent les innovations récentes dans la conception des structures tubulaires

L’intégration de matériaux recyclés comme le tube ferraille et l’aluminium réduit l’impact environnemental et favorise l’économie circulaire. Les innovations technologiques améliorent la recyclabilité et la durabilité tout en optimisant la performance.

Les nouveaux raccords orientables et embouts ouvrables facilitent la modification et l’entretien. Ces avancées permettent une adaptation rapide aux évolutions des besoins industriels. La conception innovante favorise la création de structures plus légères et résistantes.

L’utilisation de procédés de fabrication avancés, comme l’usinage CNC, offre une précision accrue et une gestion optimisée des ressources. Ces solutions réduisent les coûts, accélèrent les délais et garantissent une qualité constante pour chaque application.

Comment garantir la durabilité et la maintenance des structures tubulaires industrielles

La durabilité dépend d’une sélection rigoureuse des matériaux et d’un entretien régulier. Les structures en acier ou aluminium bénéficient d’un programme de maintenance adapté pour prolonger leur durée de vie et prévenir la corrosion.

La prévention des environnements corrosifs et la réparation rapide assurent la sécurité et la pérennité. Les raccords démontables facilitent la maintenance et le démontage, contribuant à la recyclabilité et à l’économie circulaire des composants.

L’adaptation des solutions de maintenance à chaque contexte industriel optimise la robustesse et l’efficacité. Le suivi régulier limite les coûts et garantit la performance sur le long terme, même dans des applications exigeantes.

Bonnes pratiques pour maximiser la longévité

- Inspection régulière des structures

- Entretien préventif contre la corrosion

- Utilisation de raccords démontables

- Réparation rapide des défauts

- Suivi de la performance des matériaux

Quelles tendances technologiques transforment la conception des structures tubulaires industrielles

L’automatisation et la digitalisation révolutionnent la conception des structures tubulaires. Les outils de modélisation 3D permettent de simuler la résistance, l’optimisation des formes et la gestion des contraintes en amont. Grâce à ces technologies, chaque projet bénéficie d’une personnalisation poussée, d’une adaptation rapide aux modifications et d’une réduction des marges d’erreur lors de la fabrication.

L’intégration de capteurs intelligents offre une surveillance en temps réel de la performance et de l’état des structures. Ces dispositifs détectent les variations de charge, les déformations ou l’apparition de microfissures. Cette innovation facilite la maintenance prédictive, limite les arrêts non planifiés et prolonge la durée de vie des installations industrielles.

L’impact de la fabrication additive sur les structures tubulaires

La fabrication additive s’impose comme une solution pour produire des pièces tubulaires complexes, sans surcoût lié à l’outillage traditionnel. Cette technologie autorise la création de géométries inédites, une utilisation optimale de la matière et une réduction significative des déchets. Les délais de prototypage et de mise en production s’en trouvent raccourcis, tout en garantissant une qualité constante.

Le rôle des simulations numériques dans l’optimisation des performances

Les simulations numériques repoussent les limites de l’optimisation structurelle. Elles permettent d’analyser chaque paramètre, du choix du matériau à la configuration des assemblages, en passant par la répartition des charges. Cette approche réduit les risques de surdimensionnement et favorise la performance tout en maîtrisant les coûts.

La montée en puissance des matériaux composites

Les matériaux composites gagnent du terrain dans l’ingénierie des structures tubulaires. Leur légèreté, associée à une résistance élevée, ouvre la voie à des applications jusqu’alors inaccessibles avec les matériaux conventionnels. Leur capacité à résister à la corrosion et leur facilité de mise en œuvre séduisent les secteurs exigeant durabilité et innovation.

L’intégration de la maintenance prédictive grâce à l’intelligence artificielle

L’intelligence artificielle transforme la maintenance des structures tubulaires. En analysant les données collectées par les capteurs, elle anticipe les défaillances et propose des interventions ciblées. Cette approche optimise la gestion des ressources, réduit les coûts d’entretien et garantit une disponibilité maximale des installations.

- Utilisation de la fabrication additive pour des géométries innovantes

- Déploiement de capteurs pour la surveillance en temps réel

- Simulation numérique pour l’optimisation des assemblages

- Adoption des matériaux composites pour des applications spécifiques

- Maintenance prédictive pilotée par l’intelligence artificielle

Comment les innovations dans les structures tubulaires répondent-elles aux enjeux environnementaux et économiques

Les avancées technologiques dans les structures tubulaires adressent directement les défis environnementaux et économiques. L’utilisation de matériaux recyclés et la conception orientée vers la recyclabilité réduisent l’empreinte carbone des projets industriels. La modularité des assemblages favorise la réutilisation des composants et limite la production de déchets.

Les procédés de fabrication optimisés consomment moins d’énergie et de ressources. Cette efficacité se traduit par une baisse des coûts de production et une amélioration du retour sur investissement. Les structures tubulaires innovantes participent ainsi à l’économie circulaire tout en garantissant robustesse et performance.

Questions fréquentes sur l’innovation et la gestion des structures tubulaires industrielles

Quels sont les pièges à éviter lors de la conception d’une structure tubulaire sur-mesure ?

Certains projets s’emballent plus vite qu’un tube lancé sur un toboggan ! Il est essentiel d’anticiper la compatibilité des matériaux, de ne pas négliger les contraintes environnementales et surtout, de prévoir une marge d’adaptabilité. Un oubli dans la sélection des raccords ou une estimation trop optimiste des charges peut transformer une belle structure en véritable casse-tête industriel. Prendre le temps de valider chaque étape reste le meilleur allié pour un projet sans fausse note.

Comment anticiper les besoins futurs d’évolution ou de maintenance d’une installation tubulaire ?

La boule de cristal n’est pas fournie, mais quelques astuces permettent d’anticiper l’avenir ! Opter pour des systèmes modulaires avec raccords démontables, choisir des matériaux à forte résistance et intégrer dès le départ des points d’accès pour la maintenance rendent les évolutions futures bien plus simples. Miser sur la flexibilité aujourd’hui, c’est offrir à son projet une chance d’évoluer sans tout reconstruire demain.

Une structure tubulaire innovante peut-elle vraiment faire la différence sur le plan environnemental ?

Absolument, et ce n’est pas du vent ! L’intégration de matériaux recyclés, la réduction des déchets grâce à l’usinage précis et la facilité de réutilisation des composants transforment chaque tube en acteur de la transition écologique. Les structures tubulaires nouvelle génération prouvent qu’il est possible d’allier performance industrielle et respect de la planète, sans sacrifier ni solidité ni créativité.